|

|

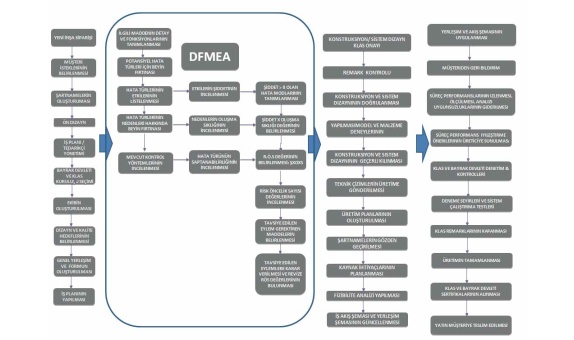

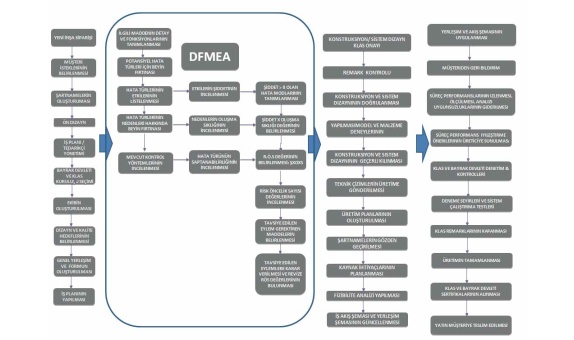

Yat Tasarımında DFMEA Uygulaması

EMRE ÖZEN, Birçok sanayi sektöründe, sistemlerin potansiyel hata türlerini analiz ederek, hataları olasılıklarına ve benzerliklerine göre sınıflandırmak için Hata Türü ve Etkileri Analizi (FMEA) yöntemi kullanılır. Bir sistemde (veya üründe) hatalara ve kayıplara sebep olan tasarım risklerini yönetmek ve azaltmak için de Tasarım Hata Türü ve Etkileri Analizi (DFMEA) yöntemi tercih edilir. Bu çalışmada DFMEA, yat inşasında potansiyel risk taşıyan yangın, yakıt ve sintine sistemleri tasarımlarına uygulanmıştır. Tüm yat sistemleri arasında bu sistemlerin risk tayininin yapılması, sektörde deneyimli bir uzman grubu ile yapılan görüşmeler sonunda ortak görüş olarak belirlenmiştir. Bir yatın tasarım aşamasında DFMEA’i uygulamak, sistemde minimum kaynak ve güç kullanımı ile olası hataları gidererek zaman ve maliyeti düşürmeye yardımcı olacaktır.

1. GİRİŞ Risk, hata yapma olasılığının bir sonucu olarak tanımlanabilir veya bahsedilen hatanın sonucunun büyüklüğü ile ölçülebilir. Mühendisliğin konusu beklentileri karşılamak için tasarım, inşa ve üretim yapmak olarak tanımlansa da, bütçe, planlama, teknolojik yenilikler ve risk kavramını da göz önünde bulundurmak çok önemli bir hale gelmiştir. (Mierzwicki, 2003). Risk nitelik ve nicelik olarak ölçülebilir ve tanımlanabilir. Nitelik olarak Wang ve Roush (2000) riski proje çıktılarının tahmin edilen değerden sapması olarak tanımlarlar. Modarres (1992) riski “tehlikeye karşı korunaksız bir durumun sonucu olan potansiyel kayıp ya da sakatlık” olarak tanımlar. Açık bir tehlike kaynağı olduğunda ve bu tehlikeye karşı hiçbir önlem olmadığında, kayıp ya da sakatlık olasılığı vardır ve bu da “risk” olarak adlandırılır. Modarres, “Karmaşık mühendislik sistemlerinde, sıkça görülen tehlikelere karşı önlem alınır ve ne kadar yüksek seviye güvenlik tedbiri alınırsa o kadar düşük risk anlamına gelir” diyerek risk ve sistem güvenliği arasındaki bağlantının altını çizmiştir. Riskin bu ve benzeri birçok açıklaması vardır. Ancak risk nasıl tanımlanırsa tanımlansın, değişmeyen bir gerçek vardır; “Projeler karmaşık hale geldikçe, risk artar” (Mirerzwicki, 2003). Risk mühendisliği, sistemin karmaşıklığını ve mühendislik dinamiklerini anlamayı içerir. Wang ve Roush (2000)’a göre, risk hatayı anlamak, mühendislik konusunda başarılı olmak için çok kritik bir noktadır. Her hata, sebebinin mantıklı bir sonucudur. Her şeye rağmen sebebi bulmak zor olabilir. Mühendisler hatanın kök sebebini bulmalıdırlar ve bu anlayış mühendislik başarısına giden yolu garanti edecektir. Risk kavramını tanımlamak, mühendislik tasarımının limitlerini iyi anlamayı gerektirir. Her mühendislik tasarımının limitleri ve kırılma noktaları vardır. Mümkün olabilecek tüm hata mekanizmalarını öngörebilmek, sağlıklı bir mühendislik tasarımının daha da gelişerek tüm potansiyel risklerin en aza indirilmesine olanak sağlar (Menteş, 2010). Risk analiz yöntemleri; nicel ve nitel yöntemler olmak üzere ikiye ayrılır. Nicel risk analiz yöntemi, matematiksel bir model kurmak için her kayıp bileşenin bilinen ve varsayılan karakteristiklerini kullanır. Nicel risk analizi, risk hesaplarında sayısal yöntemlere başvurur. Nicel risk analizinde tehdidin olma ihtimali, tehdidin etkisi gibi değerlere sayısal değerler verilir ve bu değerler matematik ve mantık metotları ile işlenip risk değeri bulunur. Nicel risk değeri, tehdidin olma ihtimali ve tehdidin etkisi çarpılarak hesaplanır. Nitel risk analizi, olası risk faktörlerini belirlemek ve olası risk faktörlerinin sonuçlarını veya sıklıklarını azaltmak, uygun tedbirleri saptamak için kullanılır. Nitel risk analizinde, risk değerini hesaplarken ve/veya ifade ederken sayısal değerler yerine yüksek, çok yüksek gibi tanımlayıcı sözel değerler kullanılır. Risk analizi yöntemleri risk analizi sürecinin matematik işlemler ve yorumlarının yapıldığı çekirdek kısmını oluşturur. Sistem tasarımı aşamasında da nicel, nitel ve yarı nicel/nitel pek çok risk tayin yöntemi kullanılmaktadır. Bunlardan FMEA tekniği, otomotiv sektörü başta olmak üzere birçok sanayi kolunda üretim ve tasarım süreçlerinde çok sık kullanılan ve karşılaşılan bir risk analiz yöntemidir. FMEA tekniği; kavram, üretim ve tasarım FMEA şeklinde farklı süreçlerde başarıyla kullanılmaktadır. Ürünlerin (veya sistemlerin) tasarım aşamasında kullanılan Tasarım Hata Türü ve Etkileri Analizi (DFMEA) riskleri önceden tahmin ederek hataları önlemeye yönelik bir analiz tekniğidir. Hatanın ortaya çıkması ile doğacak problemin, müşteri bakış açısıyla algılanması prensibine dayanır. Hatanın yaratabileceği olası etkiler sayısal olarak değerlendirilir ve belirlenen değerlere ve müşteri beklentilerine göre yüksek olarak öngörülen risk unsurlarına karşı önleyici uygulamalar devreye sokulur. Hataları üretim ya da müşteri seviyesine gitmeden önce önlemeyi ve dolayısıyla müşteri memnuniyetini arttırmayı hedefler. FMEA birçok mühendislik alanında etkin bir şekilde uygulanmıştır. Açık deniz yapıları da bu uygulamaların en çok görüldüğü alanlardandır. Wall ve diğ. (2002) FMEA yönteminin yüzen yapılarda, yükleme ve boşaltma teknelerinde ve diğer yüzen depolama ünitelerinde nasıl kullanıldığını açıklamıştır. Pillay and Wang (2003) bir deniz vinci çekme sistemi için FMEA uygulaması örneği vermişlerdir. Wang ve Trbojevic (2007) deniz ve açık deniz sistemlerinin güvenlik tasarımını netleştirme sırasında ilgili sistemler için FMEA uygulamaları yapmıştır. Vinnem (2007), FMEA yöntemini kalitatif bir risk analiz yöntemi olarak kabul ettikten sonra geçmiş deneyimlerden çıkarımlar yapabilmek adına bir çok uzak deniz kazası için yöntemi uygulamıştır.

Birçok sektörde başarı ile uygulanan FMEA yönteminin yat tasarımında kullanımı çok seyrek görülmektedir. Bu çalışma bu anlamda ilklerden biridir. Bu çalışma kapsamında gemi ve yat sörveyörlerinden oluşan bir uzman grubu oluşturulmuştur. Uzman grubunun ortak görüşü olarak yatlarda en yüksek risk potansiyeli; yakıt, yangın ve sintine sistemleri olarak belirlenmiştir. Bu sistemler, DFMEA yöntemi kullanılarak risk analizine tabi tutulmuştur. Sektörde tecrübe sahibi uzmanların görüşlerinden faydalanarak yat sistemlerinin tasarım aşamalarında olası hatalarını öngörüp, uygulama sırasında oluşabilecek etkilerinin tespiti, yat sistemlerinin üretim öncesi risklerinin azaltılması ve sağlayacağı daha az kaynak/maliyet/zaman katkılar nedeniyle önemlidir.

• Sistemin tanımlanması.

2.1. DFMEA Kullanım Amacı

• Bir ürünün ya da tasarımın potansiyel hatasını ve bunun etkilerini teşhis etmek ve değerlendirmek (Ford FMEA, 2011). DFMEA metodunun bu çalışmadaki amacı ise, yat tasarım sürecinde tasarlanan sistemlerin çalışması sırasında çıkabilecek problemlerin ve etkilerinin öngörülmesi ve bu etkilerin azaltılması ya da tamamen önlenebilmesinin sağlanmasıdır.

2.2. DFMEA Metodolojisi En kısa tanımlamayla FMEA bir mühendisin ya da ekibin, sistem ya da ürünü tasarlanmış gibi düşünerek ve bunu simule ederek oluşturduğu bir senaryonun özetidir. Bu sistematik yaklaşım mühendisin herhangi bir tasarımın hayata geçmesi durumundaki bilimsel ve teknik aşamaları simüle eder, tasarımı yapacak bir sonraki mühendis ya da ekip için bunları dökümante eder. DFMEA yönteminde aşağıdaki maddeler uygulanır bu sayede hata riski azaltılır ve tasarım sürecini desteklenir (Ford FMEA, 2011).

• Tasarım gereksinimlerinin ve alternatiflerinin objektif olarak değerlendirilmesini sağlar.

2.3. DFMEA Uygulaması DFMEA hazırlama sorumluluğunun tek bir kişiye verilmesi gerekse de, DFMEA girmede başarılı olmuştur. DFMEA hazırlama sorumluluğunun tek bir kişiye verilmesi gerekse de, DFMEA girdileri bir takım çalışmasıyla belirlenmelidir. Bahsi geçen takım, konuyla ilgili bilgi sahibi olan bireylerden oluşmalıdır. Bu kişiler tasarım, üretim, montaj, servis ve kalite ve güvenilirlik konusunda uzman mühendisler olmalıdırlar. Makalenin devamını e-dergi üzerinden okumak için lütfen tıklayınız. İlginizi çekebilir... ISPFIRE Sapfir Markalı Yangın Söndürme Modülleri ile Yat ve Liman Yangınlarına İlk MüdahaleÜlkemizde her yıl onlarca yat, limanda veya seyir esnasında farklı sebeplerle yanmaktadır. Bu istenmeyen durum, maddi zararların yanı sıra bazen can k... Ponton Yatların Hidrodinamik AnaliziBu çalışmada öncelikle ponton yatların küresel rekreasyonel tekne endüstrisi içinde hızla artan pazar payları dikkate alınarak tasarım özellikleri inc... Ponton Yatların ABD Pazarına Dayalı AnaliziKüresel rekreasyonel tekne pazarının %75'i Amerika Birleşik Devletleri'nde (ABD) bulunmaktadır.... |

|||

©2026 B2B Medya - Teknik Sektör Yayıncılığı A.Ş. | Sektörel Yayıncılar Derneği üyesidir. | Çerez Bilgisi ve Gizlilik Politikamız için lütfen tıklayınız.